Wie vegane Alternativen von Käse energie- und klimafreundlich produziert werden

Was hat die Produktion von veganen Alternativen von Käse mit Energieeffizienz zu tun? Die Antwort liefert die vegane Molkerei New Roots. Sie produziert solche Produkte auf pflanzlicher Basis ohne fossile Brennstoffe. Eine spezielle Kälte-Wärmemaschine mit einer intelligenten Energiebewirtschaftung spielt dabei eine zentrale Rolle. Das Bundesamt für Energie hat die Realisierung dieses Systems unterstützt. Warum und was ist das Besondere daran? Energeiaplus hat sich das System zeigen lassen und beim BFE-Experten nachgefragt.

Das Herzstück der Energieaufbereitung ist die Kälte-/Wärmemaschine, die sowohl Wärme und auch Kälte bereitstellt. Sie steht im Technikraum des Produktionsbetriebs von New Roots in Oberdiessbach BE. Ein zweites wichtiges Element ist ein Stahlbehälter: 7,5 Meter hoch mit einem Durchmesser von 2,7 Metern, in einem Anbau untergebracht, der extra erstellt wurde. 40’000 Liter Wasser fasst der Behälter, der als Energiespeicher dient. Das Wasser wird darin in Schichten «gelagert» (siehe Grafik). Im obersten Teil des Speichers ist das Wasser bis zu 105 Grad heiss, zuunterst um die 10 Grad. Das hängt mit der Dichte des Wassers zusammen. Kaltes Wasser hat eine höhere Dichte und ist damit schwerer als warmes.

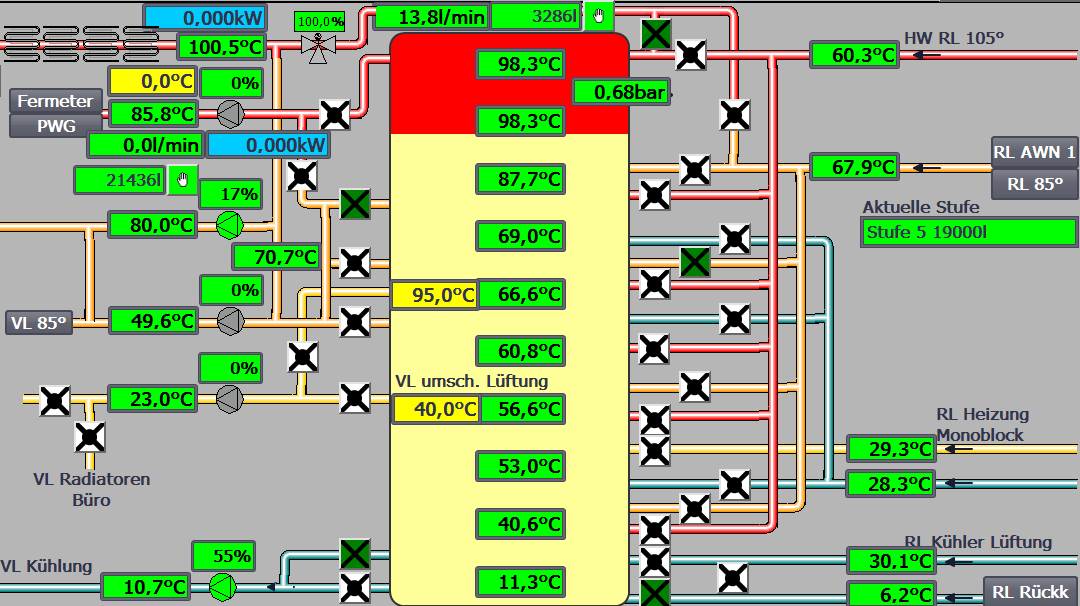

Auf verschiedenen Höhen sind am Stahlbehälter Rohre (8 Ausgänge und 22 Eingänge) angebracht, die Wasser weg- und zuführen können (siehe Grafik unten). Warum? Christian Maibach, Prozessmanager bei New Roots erklärt: «Wir können so die gewünschte Wärme für die Prozesse entnehmen. Und: Das genutzte Wasser können wir in der jeweiligen Höhe wieder in den Schichtspeicher einleiten.» Die Temperatur des Wassers wird dabei vor dem Einleiten in den Speicher gemessen und dann der entsprechenden Leitung zugewiesen.

Am Computer können die Temperatur-Bereiche im Schichtspeicher laufend kontrolliert und gesteuert werden. Grafik: New Roots.

Der Schichtspeicher an und für sich sei noch keine Innovation, räumt Christian Maibach ein. Da kommt die Kälte-/Wärmemaschine ins Spiel. Sie erzeugt einerseits die Kälte für die Kühlung der veganen Molkereiprodukte und anderseits die Wärme, um die Produkte herzustellen.

Das Besondere daran ist, dass sie Prozesswärme bis 105 Grad erzeugen kann. Um so hohe Temperaturen zu erreichen wird sonst üblicherweise Gas oder Öl verbrannt. Das ist möglich, weil die Wärme/Kältemaschine (man kann auch Hochtemperatur-Wärmepumpe sagen) mit dem Kältemittel CO2 betrieben wird, das sehr hoch komprimiert wird und dadurch hohe Temperaturen entstehen.

Mit einem intelligenten Energiemanagement wird sichergestellt, dass stets genau die richtige Wärme genutzt wird. Christian Maibach: «Die hohen Temperaturen sind am wertvollsten. Es braucht mehr Energie, diese zu erzeugen. Darum wollen wir davon nichts verschwenden.»

Entscheidend sei, dass für jeden Wärmebedarf immer nur die minimal notwendige Temperatur verwendet werde. «So kann extrem viel wertvolle Energie gespart werden.»

Die Herausforderung dabei: Die Produkte der veganen Molkerei müssen 24/7 gekühlt werden. Es entsteht also durchgehend Abwärme aus dem Kühlprozess. Für die Produktion wird aber nur während des Tages Wärme gebraucht, dafür aber hohe Temperaturen. Für das Pasteurisieren, das Haltbarmachen von veganen Alternativen von Quark, Joghurt oder Crème fraîche, sind Temperaturen bis zu 105 Grad nötig.

Beim Pasteurisieren wird dem Wasser die Wärme entzogen. Danach wird das abgekühlte Wasser wieder an der passenden Stelle in den Schichtspeicher zurückgeleitet. Das führt dazu, dass nach dem Produktionsprozess die Schicht mit dem warmen Wasser kleiner ist. In der Nacht wächst diese Schicht im Speicher mit der Abwärme aus dem Kühlprozess dann wieder an. Das Ganze ist ein geschlossener Kreislauf mit rund 200 Litern Wasser im Umlauf.

Und falls das Gleichgewicht mal nicht stimmt? Wenn die (Ab-)Wärme aus der Hochtemperatur-Wärmepumpe nicht genutzt wird, wird erstens nicht mehr so stark komprimiert und dann überschüssige Energie auf tiefem Temperaturniveau ins Grundwasser abgegeben. Grundwasser wird auch genutzt, wenn der unterste Viertel des Schichtspeichers gekühlt werden muss.

«Wir wollen nachhaltige Produkte herstellen», sagt Christian Maibach im Video-Interview mit energeiaplus.com. «Darum kam es für uns nicht in Frage, die Abwärme aus dem Kühlprozess mit einem Rückkühler, ohne zusätzlichen Nutzen über das Dach verpuffen zu lassen.» So entstand die Idee, die Kälte- und Wärmeerzeugung zu kombinieren. Seit März 2021 ist die Anlage nun in Betrieb: «Sie funktioniert gut», hält Christian Maibach fest.

EnergieSchweiz, das Programm des Bundesamts für Energie für Energieeffizienz und erneuerbare Energien, hat die Wärmeerzeugungsanlage von New Roots unterstützt. Energeiaplus hat bei Richard Philipps nachgefragt. Er leitet die Sektion Industrie und Dienstleistungen, die solche Gesuche prüft.

Energeiaplus: Was hat für die Unterstützung dieses Projekts gesprochen?

Richard Philipps leitet die Sektion Industrie und Dienstleistungen im Bundesamt für Energie. Bild: BFE

Richard Philipps : Die Unterstützung erfolgte gestützt auf das Energiegesetz. (Artikel 51). Im Rahmen von EnergieSchweiz gibt es ein Programm zur Markteinführung neuer Technologien, in diesem Fall von Hochtemperatur-Wärmepumpen (HT-WP) für die Produktion von Prozesswärme. Interessant am Projekt von New Roots ist das Temperaturniveau von über 100 Grad, das ohne fossile Energieträger erzeugt werden kann.

Das Besondere an diesem System: Mit der Abwärme der Kühlung wird Wärme für den Produktionsprozess erzeugt – ohne den Einsatz von fossilen Energien. Wo ist der Einsatz eines solchen Systems noch denkbar?

Heute gibt es noch sehr wenige Unternehmen, die für solch hohe Temperaturen diese Art von Wärmepumpen in Betrieb haben. Aber diese Technologie kann zum Beispiel in der Lebensmittel-, Getränke- oder Pharmaindustrie eingesetzt werden.

Was ist die Herausforderung bei Prozessen, die hohe Temperaturen erfordern?

Die grösste Herausforderung besteht darin, eine Temperatur von >100°C auf effiziente (mit dem bestmöglichen Wirkungsgrad) und zuverlässige Weise zu erreichen. Zum Beispiel hätte New Roots die letzten 5-10°C mit einem elektrischen Heizkörper erzeugt, falls die HV-Wärmepumpe nicht in der Lage gewesen wäre, über 100°C zu erreichen. Gemäss Schlussbericht von New Roots (Subventionsempfänger müssen dokumentieren, dass sie ihre Ziele erreicht haben) war das dann nicht nötig.

Gerade bei der Erzeugung von hohen Temperaturen in Produktionsprozessen ist der Ersatz von fossilen Energieträgern schwierig. Das Bundesamt für Energie hat dies in der Wärmestrategie so festgestellt. Wie sieht die Zukunft aus?

Die Dekarbonisierung der Prozesswärme ist und bleibt eine Herausforderung für die Unternehmen. Mit den Hochtemperatur-Wärmepumpen konnte ein erster Schritt getan werden. Allerdings: Die Produktion von Prozesswärme kann bei bestimmten Herstellungsprozessen über 1000°C hinausgehen, beispielsweise in der Metallindustrie oder bei der Produktion von Steinwolle für die Gebäudeisolierung. Mit dem Ja der Schweizer Stimmberechtigten zum Klima- und Innovationsgesetz im Juni 2023 wird es ab 2025 bis 2030 möglich sein, innovative Projekte zu unterstützen, die die Dekarbonisierung von Unternehmen und insbesondere von Hochtemperatur-Industriewärme ermöglichen.

Von der Nuss zur veganen Alternative von Käse:

Angefangen hat die Vision von veganen Alternativen von Käse in einer Bauernhaus-Küche. Die beiden New Roots-Gründer experimentierten mit Nüssen und Samen, um daraus pflanzliche Milch herzustellen. Das Verfahren und die Verarbeitungsschritte sind gleich wie in einer traditionellen Käserei. Statt Milch werden Cashews verwendet. Rund 150 Tonnen Cashew verarbeitet New Roots aktuell pro Jahr. Importiert wird die Bio-Ware per Schiff unter anderem aus Burkina Faso. Trotz der langen Reise seien seine Produkte deutlich nachhaltiger als die Pendants aus Kuhmilch, sagt New Roots-Gründer Freddy Hunziker. Langfristig sollen Rohstoffe aus Schweizer Produktion verwendet werden. Im Fokus sind die proteinreichen Lupinen sowie Kichererbsen.

Die vegane Molkerei produziert verschiedenen vegane Alternativen von Käse zu Weichkäse, Raclette oder Fondue, aber auch zu Joghurt, Quark oder Ricotta. Die Produkte sind mittlerweile auch bei den Grossverteilern erhältlich und werden auch nach Deutschland, Österreich, Frankreich und Grossbritannien exportiert. Das Unternehmen beschäftigt derzeit 35 Mitarbeitende.

Text und Bild: Brigitte Mader, Kommunikation, Bundesamt für Energie

BFE - Brigitte Mader

BFE - Brigitte Mader

ShutterstockDigitale Technologien in der Gebäudeindustrie

ShutterstockDigitale Technologien in der Gebäudeindustrie  ShutterstockPoweralliance - Sektorkopplung ohne Netzausbau

ShutterstockPoweralliance - Sektorkopplung ohne Netzausbau

Neuste Kommentare